一、公司情况

安徽科昂新材料科技有限公司是一家“碳中和”与“热安全”领域集新材料、新器件及整机系统研发、生产和销售于一体的高新技术企业,是中国科大首批赋权试点持股企业,是“鲲鹏计划”项目首批企业。总部位于合肥蜀山运河新城与“科大硅谷”核心区域的工投慧谷产业园,研发基地位于中国科学技术大学先进技术研究院。

安徽科昂践行“四个面向”国家战略,致力于攻克“卡脖子”关键核心技术难题,增强国家战略科技力量,由谢毅院士领衔的纳米材料前沿研究团队,率先成功研发新能源电堆热失控纯无机防火材料、率先攻克纳米线场发射技术X射线光源的原创性技术,填补多项行业空白,率先突破二氧化硅气凝胶新材料绿色产业化、累计获得各项专利30余项。

安徽科昂拥有20000多平方米的办公、研发、生产场地,形成“科大硅谷”总部基地、科大先研院研发基地、长三角(安徽定远)生产基地、粤港澳大湾区(广东广州)前沿研发业务基地和环渤海经济带(山东泰安)业务基地的总体布局。产品包括:独有环保型气凝胶新材料、新能源热防护纳米材料以及特种胶粘剂、X射线器件及整机系统等。

产品广泛应用于建筑节能、工业保温隔热、新能源汽车动力电池热防护、芯片集成电路封装等领域。目前,安徽科昂已与吉利汽车、国轩高科、海螺水泥、马钢集团、泰禾智能等知名企业开展深度合作。

二、赋权项目技术或成果情况

1.气凝胶绿色化生产及产业化应用项目

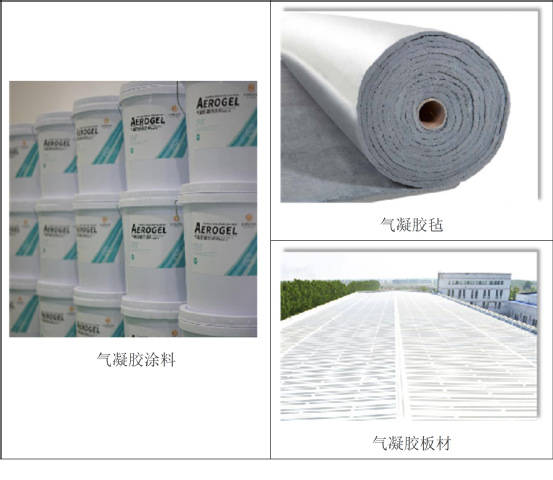

公司独创了环保型气凝胶新材料生产技术,在国际上首次采用环保型无溶剂置换技术,制备高纯度、高比表面、低成本的纳米轻质气凝胶材料,其制备过程基本无三废排放,改变了原有气凝胶生产工艺对环境污染严重的问题。在保证气凝胶环保、清洁生产的同时也大大降低了气凝胶的制备成本。首次利用自主研发的无机盐分散剂和超高速分散技术制备气凝胶功能浆料,将气凝胶粉末分散在水性溶液中。同时,保护气凝胶的纳米多孔结构不受溶剂影响,气凝胶浆料中的气凝胶粉体含量能够达到30%以上。利用气凝胶水性分散技术制备的浆料,实现了气凝胶产品的多样化,可以应用在多个领域,隔热防水性能优良。与传统保温材料相比,安徽科昂气凝胶新材料保温厚度仅为其1/3~1/10,高度憎水,避免保温层下腐蚀;从-80℃-900℃均能稳定工作,材料使用寿命长达十余年,是传统保温材料的3倍以上。

安徽科昂气凝胶新材料因其产品多样化,产品现已应用在建筑领域,未来可大规模应用于化工、新能源电池、航空、军工等领域。

2.高分辨X射线CT成像系统产业化项目

安徽科昂从高发射性能的纳米尺度阴极材料研发开展源头创新,集成高稳定可控制高压电源、真空系统、纳米级控制电子光学系统以及整管集成工艺,实现在无损条件下,以二维切片或三维立体图像的形式清晰、准确、直观地展示被检测对象的内部结构、组成、材质的缺陷情况,形成面向新能源、半导体等多个应用场景的不同规格工业应用级X射线源产品。

本项目开发了低纬纳米场发射大束流电子枪,电子聚焦透镜和高功率透射窗,实现高亮度场发射X射线源,解决核心器件无国产化的痛点问题。同时完成五轴样品台控制系统和探测器集成开发,实现高分辨CT成像验证,实现CT系统整机小批量生产的能力。进一步,开发适用于集成电路先进封装领域和动力电池领域的典型CT产品,实现高端设备的定制化研制,改变细分领域无成套设备的现状。

纳米场发射X射线源及成像系统

三、应用场景

1.气凝胶绿色化生产及产业化应用项目

当前传统保温板材系统存在保温层脱落,防火防水性能差,保温效果差以及气凝胶保温涂层产品性能低等行业痛点,研发出科昂建筑保温隔热节能涂料系统,该项目由保温隔热系统组成,采用独有的APD常压合成技术,合成新型二氧化硅气凝胶纳米材料,利用自主研发的水性分散技术,可以保持气凝胶隔热性和疏水性不变的情况下将气凝胶粉体分散在水中。气凝胶浆料中气凝胶粉体含量能够达到30%以上。利用气凝胶水性分散膏和粘结剂混合后即可以获得高气凝胶含量的水性涂料。公司结合原有的技术基础,首次实现绿色环保生产二氧化硅气凝胶,完全无三废排放,成本降至最低,项目产品各项技术指标居于全球领先位置。

2.高分辨X射线CT成像系统产业化项目

①集成电路领域

随着集成电路进一步向高集成度、微型化发展,对集成电路封装检测装备也提出了新的需求和挑战。目前先进封装类型:TSV、Micro Bump、C4 Bump、SiP、WLP等,封装工艺尺度已到1微米成像能力的匹配,芯片之间连接方式密集化程度提高,高分辨X射线CT检测技术成为必需。

②动力电池检测

X射线CT技术能够用于锂电池全过程生产工序,在成品电池生产中经常出现极片露箔,极片涂布不均匀,极耳贴壁、极耳折叠、正负极片错位超标等质量问题,CT技术以非破坏性方式获取内部三维数据,实现电池断内部各方向的层成像,可以对电池的内部结构进行全方位检测。此外,通过CT观测锂离子电池的内部极片结构和因产气、析锂、机械外力等原因导致的极片褶皱、间距增大、断裂以及焊接、连接、密封情况,探测电池内部结构和并进行故障分析,推理识别出锂离子动力电池自放电高、容量衰减严重等主要缺陷,是保证电池生产工艺质量,改善电池设计和确保电池内部安全功能正常运行的关键。